برش استیل با دقت میلیمتری! نگاهی به جدیدترین روشهای صنعتی

برش فلزات یکی از فرآیندهای کلیدی در صنایع مختلف است که کاربردهای فراوانی دارد. از خودروسازی و هوافضا گرفته تا صنایع کوچکتر، نیاز به دقت و سرعت بالا در برش فلزات، بهویژه استیل، بسیار احساس میشود. استیل به دلیل ویژگیهای منحصربهفرد خود، مانند مقاومت بالا در برابر خوردگی و استحکام عالی، در صنایع مختلف استفاده میشود. در این مقاله، به بررسی روشهای مختلف برش فلزات، به ویژه استیل، پرداخته و مزایا و معایب هر روش را مقایسه میکنیم تا بتوانید بهترین انتخاب را برای نیاز خود داشته باشید.

1. روشهای رایج برش استیل

بسته به نوع پروژه و نیاز صنایع مختلف، روشهای متنوعی برای برش استیل وجود دارد. این روشها شامل برش لیزری، پلاسما، برش مکانیکی (اره) و واترجت هستند. در ادامه به بررسی دقیق هر یک میپردازیم.

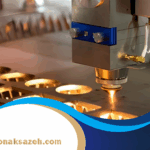

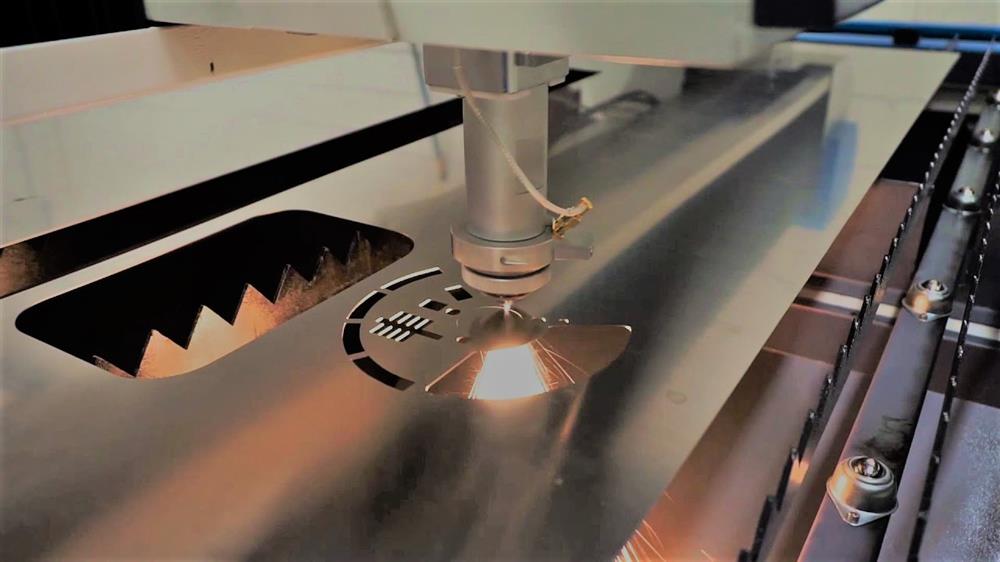

1.1 برش لیزری استیل

یکی از پیشرفتهترین روشهاست که سرعت و دقت بسیار بالایی ارائه میدهد. در این روش، پرتو لیزر با شدت بالا به سطح استیل تابانده میشود و باعث ذوب یا تبخیر فلز در نقطه تماس میگردد.

مزایا:

- دقت بسیار بالا، مناسب برای طرحهای پیچیده

- سرعت بالا در برش ورقهای نازک و متوسط

- لبههای صاف و تمیز پس از برش

معایب:

- هزینه بالای دستگاه و نگهداری

- محدودیت در ضخامتهای بالای 20 میلیمتر

کاربردها:

- صنایع خودروسازی و هوافضا

- ساخت قطعات دقیق و حساس

- تولید لوازم خانگی مدرن

1.2 پلاسما استیل

جریان پلاسما از طریق یک الکترود عبور میکند و استیل را با سرعت بالا برش میدهد. این روش برای استیلهای ضخیم مناسب است.

مزایا:

- سرعت بالاتر برای قطعات ضخیم

- هزینه کمتر نسبت به برش لیزری

- امکان برش ورقهای ضخیم با راندمان بالا

معایب:

- دقت کمتر نسبت به لیزر

- گرمای زیاد که ممکن است خواص فلز را تغییر دهد

کاربردها:

- صنایع سنگین مانند کشتیسازی و ماشینآلات صنعتی

- کارخانهها و کارگاههای تولیدی

1.3 مکانیکی (اره)

روشهای مکانیکی سنتی، گزینهای اقتصادی برای قطعات ساده و ورقهای نازک است.

مزایا:

- هزینه پایین و دسترسپذیری بالا

- مناسب برای کارگاهها و صنایع کوچک

معایب:

- سرعت کم، بهویژه برای قطعات ضخیم

- دقت پایین نسبت به روشهای پیشرفته

کاربردها:

- برش استیلهای نازک

- تولید قطعات غیر پیچیده

1.4 برش واترجت استیل

برش با جت آب پر فشار و مواد ساینده، بدون ایجاد گرما انجام میشود و مناسب استیلهای حساس و قطعات پیچیده است.

مزایا:

- حفظ کامل خواص فلز

- دقت بسیار بالا

- مناسب برای قطعات حساس و استیل ضدباکتریال

معایب:

- هزینه بالای دستگاه و عملیات

- سرعت کمتر نسبت به لیزر و پلاسما

- نیاز به ساینده برای برش استیلهای ضخیم

کاربردها:

- صنایع دارویی و غذایی

- ساخت قطعات پیچیده و حساس

2. مقایسه روشهای برش استیل

با توجه به ویژگیها و کاربرد هر روش، میتوان بهترین گزینه را انتخاب کرد.

| ویژگی | برش لیزری | برش پلاسما | برش واترجت | برش اره |

|---|---|---|---|---|

| دقت | بسیار بالا | متوسط | بسیار بالا | کم |

| سرعت | سریع (برای ضخامت نازک) | سریع (برای ضخامت بالا) | کند | پایین |

| هزینه | بالا | متوسط | بالا | پایین |

| محدودیت ضخامت | تا 20 میلیمتر | ضخیم | ضخیم | نازک |

| گرما | کم | زیاد | هیچ | کم |

| کاربرد | قطعات دقیق و پیچیده | صنایع سنگین و ضخیم | قطعات حساس | قطعات ساده و نازک |

نتیجهگیری:

- برای دقت بالا و طرحهای پیچیده → لیزر یا واترجت

- برای سرعت و برش ورقهای ضخیم با هزینه کمتر → پلاسما

- برای پروژههای ساده با هزینه پایین → اره

3. مراحل انجام برش استیل

3.1 برش لیزری

- انتخاب نوع لیزر (CO2 یا فیبری)

- تنظیمات دستگاه (قدرت، سرعت، گاز کمکی)

- قرار دادن قطعه بر روی میز دستگاه

- شروع برش و استفاده از گاز کمکی

- بازبینی کیفیت برش

3.2 پلاسما

- انتخاب نوع گاز پلاسما

- تنظیم دستگاه (فشار گاز، جریان پلاسما، سرعت حرکت)

- قرار دادن قطعه در محل مناسب

- ایجاد قوس پلاسما و شروع برش

- بازبینی کیفیت

در رابطه با همین موضوع بخوانید:

3.3 برش واترجت

- انتخاب ساینده مناسب

- تنظیم فشار آب و سرعت دستگاه

- قرار دادن قطعه در محل مناسب

- شروع برش با جت آب و ساینده

- بررسی کیفیت برش

4. نکات کلیدی در انتخاب روش برش

- ضخامت استیل: برای استیلهای نازک → لیزر، ضخیم → پلاسما یا واترجت

- دقت و کیفیت برش: برش لیزری و واترجت بهترین انتخاب هستند

- سرعت تولید: برای ضخامت بالا → پلاسما سریعتر است

- هزینه: پلاسما ارزانتر، لیزر و واترجت هزینه بالاتر دارند

- شرایط خاص پروژه: صنایع دارویی و غذایی → واترجت

5. چالشها و محدودیتها

- لیزر: محدودیت در ضخامت بالا، هزینه زیاد، نیاز به محیط کنترلشده

- پلاسما: دقت پایینتر، گرمای زیاد، مناسب برای طرحهای پیچیده نیست

- واترجت: هزینه و نگهداری بالا، سرعت کمتر، نیاز به ساینده برای ضخامت زیاد

جمعبندی

برش فلزات، بهویژه استیل، نقش حیاتی در صنایع مختلف دارد و انتخاب روش مناسب بر اساس نیاز پروژه، ضخامت قطعه، دقت مورد انتظار، سرعت تولید و هزینه اهمیت زیادی دارد. برش لیزری برای دقت بالا و طرحهای پیچیده مناسب است و سرعت خوبی در ورقهای نازک دارد، اما هزینه بالاتری دارد و برای ضخامتهای بالا محدودیت دارد. برش پلاسما گزینهای سریع و مقرونبهصرفه برای قطعات ضخیم است، اگرچه دقت آن کمتر از لیزر است و گرمای بیشتری تولید میکند. برش مکانیکی یا اره ساده و اقتصادی است و بیشتر برای قطعات نازک و ساده کاربرد دارد، اما سرعت و دقت پایینتری دارد. برش واترجت بدون ایجاد حرارت و با دقت بسیار بالا انجام میشود و مناسب پروژههای حساس و قطعات پیچیده است، هرچند هزینه و سرعت آن کمتر است.

با بررسی مزایا، معایب و کاربرد هر روش، میتوان بهترین انتخاب را متناسب با نیاز پروژه انجام داد. شرکت روناکسازه با ارائه تجهیزات پیشرفته و تجربه کافی، میتواند راهنمایی کاملی برای انتخاب روش برش مناسب و اجرای دقیق پروژه ارائه دهد.

مقالات

دسته بندی

- بلاگ6

اطلاعات تماس

- استان تهران- عباس آباد - اندیشه- کوچه تهمتن- پلاک 8

- 86047793- 88543054

- Info@ronaksazeh.com

ساعات کاری

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 12:30

تعطیل