هرآنچه باید درباره اتصالات فلنجی و انواع صورت فلنجها بدانید

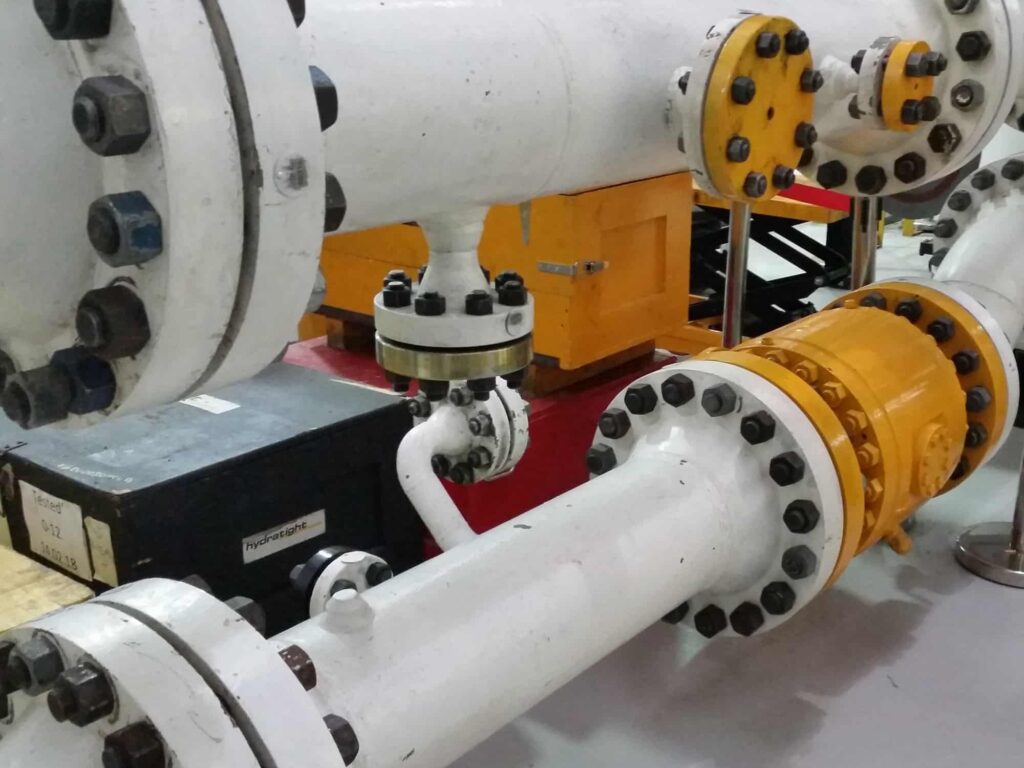

اتصالات فلنجی یکی از مهمترین اجزای سیستمهای لولهکشی صنعتی هستند که نقش حیاتی در اتصال ایمن، قابلاعتماد و در عین حال قابلجداسازی بین لولهها و تجهیزات مختلف دارند. این نوع اتصال به دلیل ساختار مقاوم، قابلیت آببندی بالا و سهولت در نصب و تعمیر، در صنایع نفت، گاز، پتروشیمی و حتی تاسیسات ساختمانی کاربرد گستردهای دارد. در این مقاله قصد داریم به بررسی دقیق انواع فلنجها، صورت فلنجها، کاربردها و مزایای آنها بپردازیم تا انتخابی مطمئنتر در پروژههای صنعتی داشته باشید.

در ادامه همراه روناک سازه باشید تا با جزئیات فنی و نکات طلایی انتخاب و استفاده از اتصالات فلنجی آشنا شوید.

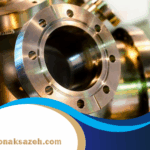

اتصالات فلنجی چیست؟ (Flange Connections)

اتصالات فلنجی یکی از مطمئنترین و پرکاربردترین روشها برای اتصال لولهها، شیرآلات و تجهیزات صنعتی به یکدیگر هستند. این نوع اتصال به دلیل استحکام بالا، قابلیت جداسازی آسان و آببندی مطمئن، در صنایع مختلف از جمله نفت، گاز، پتروشیمی و تاسیسات ساختمانی کاربرد گستردهای دارد.

بعد از اتصالات جوشی، فلنجها به عنوان متداولترین روش اتصال در صنعت شناخته میشوند. هر اتصال فلنجی به طور کلی از سه بخش اصلی تشکیل شده است:

- فلنج لوله (Pipe Flange)

- واشر (Gasket)

- پیچ و مهره (Bolt and Nut)

در تولید فلنجها، معمولاً تمام بخشها از یک نوع متریال ساخته میشوند تا مقاومت مکانیکی و دوام اتصال افزایش یابد. از میان مواد اولیه موجود، فولاد ضدزنگ (Stainless Steel) به دلیل مقاومت بالا در برابر خوردگی، بیشترین استفاده را دارد.

معتبرترین استانداردهای جهانی در طراحی و تولید انواع فلنج عبارتاند از:

- ASME B16.5

- ASME B16.47

در ادامه همراه روناک سازه باشید تا با انواع اتصالات فلنجی، صورت فلنجها و کلاسبندی آنها آشنا شوید.

انواع اتصالات فلنجی

انتخاب نوع فلنج مناسب به عواملی مانند نوع سیستم لولهکشی، فشار و دمای کاری، سایز لولهها و شرایط محیطی پروژه بستگی دارد. بر همین اساس، فلنجها در مدلهای مختلفی طراحی و تولید میشوند که در ادامه هر یک را معرفی میکنیم.

1. اتصالات فلنجی رزوهای (Threaded Flange)

در این نوع فلنج، بخش داخلی دارای رزوه است و برای اتصال، لبه بیرونی لوله نیز رزوه میشود. به این ترتیب، اتصال بدون نیاز به جوشکاری برقرار میگردد.

مزیت اصلی این نوع، سرعت نصب بالا و امکان باز و بسته کردن آسان است. البته کیفیت رزوهکاری در هر دو قطعه برای آببندی مناسب بسیار مهم است.

2. فلنج سوکتی جوشی (Socket Weld Flange)

این نوع فلنج برای لولههای با قطر کم و فشار پایین کاربرد دارد. ابتدا لوله داخل سوکت فلنج قرار میگیرد و سپس با یک جوش دایرهای محکم میشود.

نصب ساده، دوام بالا و آببندی عالی از ویژگیهای برجسته این نوع اتصال است.

3. فلنج لغزنده (Slip-On Flange)

فلنج لغزنده یکی از پرمصرفترین انواع اتصالات فلنجی است. در این مدل، لوله داخل فلنج قرار گرفته و از هر دو طرف جوش داده میشود.

انعطافپذیری بالا در نصب و مناسب بودن برای فضاهای محدود از مزایای آن محسوب میشود.

در رابطه با همین موضوع بخوانید:

4. فلنج مفصل لب به لب (Lap Joint Flange)

این نوع فلنجها برای سیستمهایی مناسباند که نیاز به باز و بسته شدن مداوم یا تعمیر و نگهداری مکرر دارند.

از آنجا که اتصال آنها به صورت لب به لب انجام میشود، اجرای سریع و جداسازی آسانی دارند و در فضاهای محدود انتخاب ایدهآلی محسوب میشوند.

5. فلنج گردن جوشی (Weld Neck Flange)

فلنج گردن جوشی به دلیل طراحی مخروطیشکل و توان بالا در تحمل تنشهای خمشی، برای سیستمهای با فشار و دمای بالا ایدهآل است.

اتصال این نوع فلنج از طریق جوش لب به لب انجام میشود و در پروژههای حساس صنعتی بیشترین کاربرد را دارد.

6. فلنج کور (Blind Flange)

فلنج کور همانطور که از نامش پیداست، برای بستن انتهای خطوط لوله به کار میرود.

این نوع مانند یک دیسک فلزی بدون سوراخ مرکزی است و به کمک پیچ و مهره به لوله متصل میشود.

مزیت اصلی آن، آببندی کامل و قابلیت جداسازی آسان در زمان تعمیرات است.

7. فلنجهای تخصصی (Specialty Flange)

علاوه بر انواع استاندارد، فلنجهایی وجود دارند که برای کاربردهای خاص طراحی میشوند. این مدلها تحت عنوان فلنجهای تخصصی شناخته میشوند و شامل موارد زیر هستند:

- نیپو فلنج (Nipoflange)

- ولدو فلنج (Weldoflange)

- فلنج انبساطی (Expanding Flange)

- فلنج اوریفیس (Orifice Flange)

- فلنج کاهنده (Reducing Flange)

هر یک از این مدلها بسته به شرایط فشار، دما یا نیاز خاص طراحی سیستم مورد استفاده قرار میگیرند.

در رابطه با همین موضوع بخوانید:

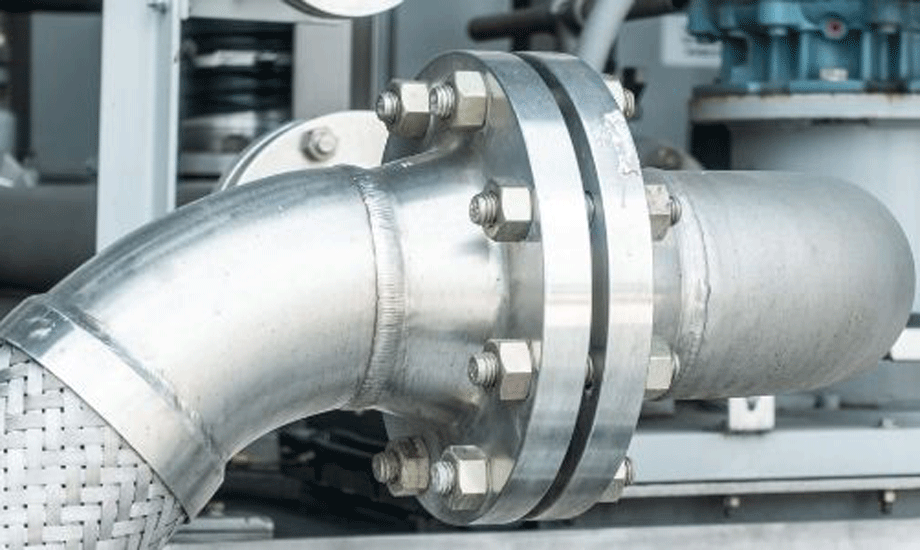

انواع سطوح اتصالات فلنجی

فلنجها علاوه بر نوع اتصال، از نظر صورت (Face) نیز به چند دسته تقسیم میشوند. انتخاب نوع سطح، تأثیر مستقیمی بر آببندی و عملکرد اتصال دارد.

1. فلنج صورت صاف (Flat Face)

در این مدل، هر دو سطح فلنج صاف بوده و با قرارگیری واشر بین آنها آببندی انجام میشود.

این نوع فلنجها بیشتر در سیستمهایی با فشار کم کاربرد دارند.

2. فلنج صورت برجسته (Raised Face)

در اطراف سوراخ مرکزی این فلنجها، بخش برجستهای وجود دارد که باعث تمرکز فشار بر روی واشر و افزایش کیفیت آببندی میشود.

این نوع برای سیستمهای با فشار و دمای بالاتر مناسبتر است.

3. فلنج رینگی (Ring Joint Face)

در این مدل، یک شیار دایرهای روی سطح فلنج تعبیه شده و درون آن یک واشر فلزی رینگی قرار میگیرد.

این نوع اتصال برای فشار و دمای بسیار بالا طراحی شده و ایمنی فوقالعادهای در برابر نشتی دارد.

4. فلنج نر و ماده (Male & Female Flange)

این نوع از یک جفت فلنج تشکیل شده است؛ یکی با سطح برجسته (نر) و دیگری با سطح فرورفته (ماده).

واشر در بخش مادگی قرار میگیرد و باعث آببندی دقیقتر و ایمنی بالاتر میشود.

کلاسبندی انواع اتصالات فلنجی

کلاس فلنجها نشاندهنده میزان تحمل فشار و دما در شرایط کاری مختلف است. هرچه عدد کلاس بالاتر باشد، فلنج برای دماهای بالاتر و فشارهای سنگینتر طراحی شده است.

انواع کلاس فلنجها عبارتاند از:

- Class 150#

- Class 300#

- Class 600#

- Class 900#

- Class 1500#

- Class 2500#

در انتخاب فلنج مناسب، توجه به کلاس آن یکی از مهمترین معیارهای ایمنی و عملکردی به شمار میرود.

در رابطه با همین موضوع بخوانید:

جمعبندی

اتصالات فلنجی یکی از مطمئنترین و پرکاربردترین روشها برای ایجاد اتصال بین لولهها، شیرآلات و تجهیزات صنعتی به شمار میروند. این اتصالات بهدلیل استحکام بالا، قابلیت جداسازی آسان، مقاومت در برابر فشار و دمای زیاد و امکان نگهداری ساده، جایگاه ویژهای در صنایع نفت، گاز، پتروشیمی، نیروگاهها و تأسیسات ساختمانی دارند.

همانطور که دیدیم، فلنجها در انواع مختلفی مانند رزوهای، سوکتی جوشی، لغزنده، گردن جوشی، کور، مفصل لببهلب و تخصصی تولید میشوند و هر نوع بسته به شرایط کاری و طراحی سیستم لولهکشی انتخاب میشود. همچنین، صورت فلنجها (صاف، برجسته، رینگی و نر و ماده) نقش مهمی در آببندی صحیح و عملکرد مطمئن اتصال دارند.

در نهایت، انتخاب فلنج مناسب تنها با شناخت دقیق کلاس فشار، نوع متریال، استاندارد طراحی و شرایط کاری پروژه امکانپذیر است.

اگر در انتخاب یا اجرای انواع اتصالات فلنجی به مشاوره تخصصی نیاز دارید، روناک سازه با تجربه و دانش فنی خود آماده راهنمایی و همراهی شما در تمام مراحل طراحی و اجرای سیستمهای پایپینگ صنعتی است.

مقالات

دسته بندی

- بلاگ6

اطلاعات تماس

- استان تهران- عباس آباد - اندیشه- کوچه تهمتن- پلاک 8

- 86047793- 88543054

- Info@ronaksazeh.com

ساعات کاری

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 17:30

8:00 تا 12:30

تعطیل